造紙工業(yè)作為我國重要基礎(chǔ)原材料產(chǎn)業(yè),2010年總產(chǎn)值將近6000億元,是國民經(jīng)濟的重要組成部分,對相關(guān)產(chǎn)業(yè)以及地方經(jīng)濟發(fā)展也具有帶動作用。經(jīng)過新中國成立后60余年的發(fā)展,中國造紙工業(yè)在世界造紙業(yè)中已是舉足輕重的地位,具備了由造紙大國向造紙強國轉(zhuǎn)變的基礎(chǔ)條件。但不可忽視的是,中國造紙業(yè)的蓬勃發(fā)展始終伴隨著環(huán)境問題上的誤解和爭議。擺脫“兩高一資”(高污染、高能耗、資源型)的罵名,成為“資源節(jié)約型、環(huán)境友好型”的綠色紙業(yè)成為中國造紙工業(yè)未來發(fā)展的方向。

事實上,傳統(tǒng)造紙產(chǎn)業(yè)之所以造成諸多環(huán)境問題,主要存在兩方面原因:一是紙漿結(jié)構(gòu)不合理,草漿、葦漿等非木漿占比高,難以形成規(guī)模化生產(chǎn);二是集中度偏低,小紙廠偏多,總體生產(chǎn)工藝落后。前者曾一度為中國造紙業(yè)產(chǎn)業(yè)結(jié)構(gòu)調(diào)整帶來了難度,影響升級速度。后者則缺乏規(guī)模效益,單位產(chǎn)品治污成本高,導(dǎo)致小企業(yè)治污設(shè)施不完善,或完善設(shè)施不能堅持長期穩(wěn)定運行等問題。2009年,在造紙協(xié)會統(tǒng)計的3494家企業(yè)當中,小型企業(yè)達3084家,真正規(guī)模企業(yè)不過410家。規(guī)模以上企業(yè)的產(chǎn)量接近80%,排污總量大概不到全行業(yè)的1/3,而3084家小型企業(yè)雖然產(chǎn)量只有20%,對污染的“貢獻率”卻達到2/3。

現(xiàn)代造紙業(yè)與人們印象中的傳統(tǒng)造紙業(yè)已全然不同,其規(guī)模化生產(chǎn)及以木漿為主的原料結(jié)構(gòu)是能夠?qū)崿F(xiàn)環(huán)境友好的。在中國造紙業(yè)發(fā)展結(jié)束“草木之爭”,確立“林漿紙一體化”發(fā)展道路的十余年來,有一組數(shù)據(jù)很能說明問題。

根據(jù)中國造紙協(xié)會歷年《中國造紙工業(yè)報告》披露數(shù)據(jù)可知,2009年中國紙及紙板的生產(chǎn)量較2001年增長5440萬噸,增長率為170%;但同期,作為造紙業(yè)最主要環(huán)境指標的化學(xué)需氧量(COD)排放量從203.3萬噸下降到109.7萬噸,降幅達46%;COD萬元產(chǎn)值排放強度從0.168萬噸/萬元降到0.025噸/萬元,下降幅度高達85%。由此可見,在此期間新增的產(chǎn)能沒有為環(huán)境帶來更多負擔,而這些增量約80%都來自優(yōu)秀骨干企業(yè)。

隨著國家重拳出擊“淘汰落后產(chǎn)能”政策之后,市場空間轉(zhuǎn)向具有技術(shù)優(yōu)勢和規(guī)模優(yōu)勢的領(lǐng)先企業(yè),龍頭企業(yè)將更有實力去實現(xiàn)節(jié)能減排與技術(shù)升級的相互促進,提高資源的利用率,降低原材料的消耗,達到環(huán)境和經(jīng)濟效益的雙贏。

國家發(fā)改委產(chǎn)業(yè)協(xié)調(diào)司李平處長在《造紙產(chǎn)業(yè)綠色發(fā)展的環(huán)境建設(shè)》曾提到:“現(xiàn)代造紙產(chǎn)業(yè)是典型的循環(huán)經(jīng)濟產(chǎn)業(yè),具有顯著的低碳、綠色、可持續(xù)發(fā)展的特點,完全可以做到資源可再生、生產(chǎn)可清潔、廢物可回收、污染可治理。”而國內(nèi)的領(lǐng)先的大型紙漿造紙企業(yè)APP(中國)旗下金東紙業(yè)、金華盛紙業(yè)、寧波中華&亞漿和金海漿紙等正將這樣的產(chǎn)業(yè)建設(shè)構(gòu)想付諸實踐,證明現(xiàn)代造紙業(yè)不但不是“兩高一資”的污染大戶,反而是可以實現(xiàn)社會、環(huán)境、經(jīng)濟三大效益和諧發(fā)展的綠色行業(yè)。

金東紙業(yè):一年一個億的環(huán)保收益:

金東紙業(yè)堅持在內(nèi)部開展清潔生產(chǎn)、制程減廢、資源再生利用的綠色造紙循環(huán)。截至2010年,金東紙業(yè)在環(huán)保上的投資已超過12.5億,每年的環(huán)保收益則達到一億元人民幣。在廢水、廢氣、廢渣等方面的“開源”和“節(jié)流”是金東紙業(yè)的制勝法寶。

¨ “開源”:造紙廢料再利用

將造紙廢料中的大理石廢渣,投入自備電廠鍋爐脫硫后再利用,不僅可以減少原材料石灰石的采購費用,而且節(jié)省了廢渣的清理成本,每年可以節(jié)約上千萬元,同時大大減少了固體廢棄物對環(huán)境的污染,實現(xiàn)了固體廢棄物在廠內(nèi)生產(chǎn)過程中的小循環(huán)。

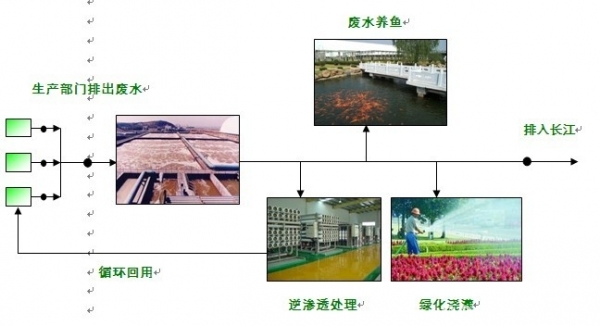

¨ “節(jié)流”:廢水控制

金東的白水回收率為90%,中水回用率為7%。回收廢水主要用于廠區(qū)抑塵、道路清洗、綠化草皮、花木及意楊林的灌溉等。

除了取得客觀的經(jīng)濟效益外,金東紙業(yè)更是致力于將對環(huán)境的影響降到最低,COD排放、廢水排放全部達標,且遠遠優(yōu)于國家排放標準。

金華盛紙業(yè):變廢為紙

金華盛紙業(yè)造紙廢水處理過程中每年產(chǎn)生污泥約45,000噸,其中主要成分是碳酸鈣和纖維。按照配比混合進棉絮等纖維雜質(zhì),再經(jīng)高溫、壓制、烘干等步驟,就能實現(xiàn)“變廢為紙”。耗氧污泥用于造低檔紙,物化污泥造高檔紙,用泥漿紙生產(chǎn)的紙板就是目前市場上供不應(yīng)求的包裝材料內(nèi)襯。僅用污泥再生紙?zhí)娲少從景灏b這一項,公司每年就可以節(jié)約逾千萬元。

寧波中華&亞漿:以紙造紙

寧波中華紙業(yè)和寧波亞洲漿紙業(yè)是我國規(guī)模較大的、利用廢紙為原料的再生性工業(yè)制造企業(yè)。兩廠每年消化各類回收廢紙量達20余萬噸和40余萬噸,實現(xiàn)了廢紙循環(huán)再利用。據(jù)悉,平均每回收1噸廢紙就能產(chǎn)生0.8噸好紙,同時少砍伐17棵樹,并節(jié)省3立方米的垃圾填埋空間;同時可節(jié)約一半以上的造紙能源,每年光廢紙回用工序就相當于少砍了1,700萬棵樹木。

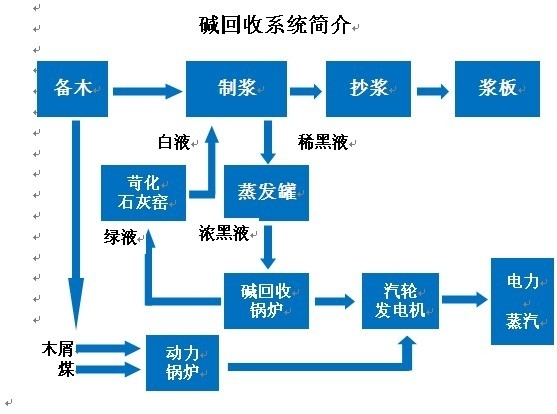

金海漿紙:高能源回收、高物質(zhì)循環(huán)——堿回收系統(tǒng)

作為擁有目前世界上規(guī)模最大的單一制漿生產(chǎn)線企業(yè),金海漿紙的環(huán)保投資超過27億元人民幣,占總投資額的1/4(金海漿紙一期總投資為105億元人民幣)。巨額的環(huán)保投入主要包括兩方面:一為制漿藥液循環(huán)系統(tǒng);二為污水處理系統(tǒng)。2008年,金海漿紙投資3.6億元人民幣增設(shè)了二號堿回收系統(tǒng),是目前世界上最大的堿回收鍋爐設(shè)備。在制漿過程中,每產(chǎn)出一噸漿將會產(chǎn)生1.5—2.0TDS固形物,固形物溶于“黑液”中,是制漿造紙過程中最主要的污染源。而堿回收系統(tǒng)是專門用于回收“黑液”并循環(huán)利用的系統(tǒng),它能將黑液濃縮后燃燒形成蒸汽發(fā)電,一方面減少污染物的排放,另一方面增加能源回收。目前,整個系統(tǒng)回收總堿量達到97%,回收的木質(zhì)素燃燒產(chǎn)生的熱能達到全廠熱能的70—80%,大約可減少標煤耗量92萬噸/年。苛化過程產(chǎn)生的白泥100%回石灰窯再利用;過程中產(chǎn)生的綠泥回收制作水泥;整個系統(tǒng)循環(huán)水量達到24,340m3。

據(jù)中國制漿造紙研究院院長曹振雷博士介紹:“目前我們每噸產(chǎn)品(紙)的碳能源的消耗已經(jīng)低于日本和美國的平均水平,與歐洲的先進水平相接近,這是中國經(jīng)過10多年的努力所取得的成果”。

中國社科院工經(jīng)所所長金碚認為:“只有當企業(yè)能夠提高效率,找到新的競爭源泉,能夠使得中國的產(chǎn)品繼續(xù)保持技術(shù)先進和價格優(yōu)勢,中國才能真正實現(xiàn)產(chǎn)業(yè)結(jié)構(gòu)的轉(zhuǎn)型”。對于造紙行業(yè)而言,需要借助龍頭企業(yè)的力量,由傳統(tǒng)資源型產(chǎn)業(yè)由粗放經(jīng)營向集約經(jīng)營轉(zhuǎn)變,實現(xiàn)“林漿紙一體化”、“循環(huán)經(jīng)濟”。

事實上,產(chǎn)業(yè)結(jié)構(gòu)轉(zhuǎn)型不但是應(yīng)環(huán)保的需求,也因中國崛起的需要。國家間制造業(yè)的競爭力比拼主要是以生產(chǎn)效率為基準的,雖然大量的低素質(zhì)勞動者供應(yīng)市場掩蓋了生產(chǎn)效率低這一弊端,但中國是一個對外依存度很高的國家,金融危機后,中國勞動力成本大幅度上漲,以低價為競爭力的“中國制造”面臨著嚴峻的挑戰(zhàn)。中國制造業(yè)必須通過產(chǎn)業(yè)結(jié)構(gòu)的轉(zhuǎn)型,實現(xiàn)以技術(shù)和效率為主導(dǎo)的新的全球競爭力。